Când a fost ultima dată când te-ai gândit la un furtun ca la o piesă relevantă într-un ecosistem atât de complex precum o mașină? Probabil că niciodată? Dar multe dintre funcțiile pe care tu le iei de-a gata și pe care le consideri esențiale n-ar fi fost posibile fără un banal furtun din cauciuc. De la admisia de aer până la sistemul de climatizare și ventilație – toate folosesc furtunuri pentru a funcționa.

Furtunurile noastre cele de toate zilele

Ceața lăptoasă încă plutește peste străduțele unui oraș din provincie, iar atmosfera închisă de toamnă târzie și lipsa forfotei îmi amintesc de diminețile pe care le trăiam în urmă cu 10 ani. Proaspăt absolvent al facultății, mergeam către primul meu loc de muncă: inginer într-o mică fabrica de confecții metalice din Buzău.

Acum, situația e diferită: nu mai sunt în orașul natal, ci în Carei, la celălalt capăt al țării. Nu mai profesez ca inginer, dar n-am uitat mirosul de șpan încins care se domolește sub jetul lichidului de ungere și răcire.

Sub adierea slabă a vântului, steagurile Continental flutură la intrarea uzinei din Carei. Bariera se deschide, iar cele cinci mașini pe care le avem cu noi în road trip își găsesc loc în complex.

Pe aleile marcate atent pășim către prima hală a uzinei ContiTech care se ocupă cu producția furtunurilor. Bogdan Urenciuc, directorul general, este cel care ne prezintă, pe scurt, ce fac cei peste 1.300 de angajați ai fabricii din Carei.

Răspunsul nu e complex: furtunuri din cauciu pentru admisia de aer și pentru sisteme de încălzire și răcire. Unde merg aceste furtunuri? Către aproape toți constructorii auto. Altfel spus, sunt șanse foarte mari ca sub capota mașinii tale să existe cel puțin un furtun produs de oamenii din Carei.

Fabrica este echipată să realizeze peste 2.000 de repere diferite, iar actuala capacitate de producție poate ajunge la peste 27 de milioane de furtunuri de toate felurile pe an.

De la cauciuc la furtunul de sub capotă

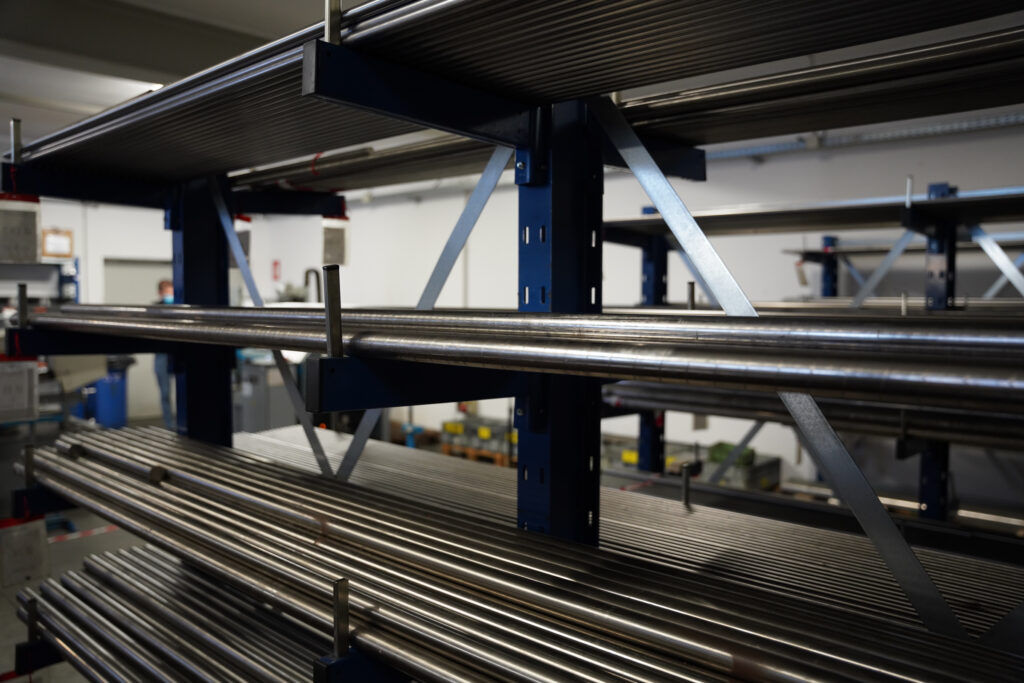

Uzina din Carei este formată din 3 hale de producție și un corp dedicat care se ocupă de tot ce înseamnă SDV (scule, dispozitive și verificatoare). De cum am pășit într-una dintre halele de producție am fost asaltat de imagini familiare: rasteluri cu produse în diverse stadii de execuție, fișe cu indicații de producție și materie primă la capăt de line.

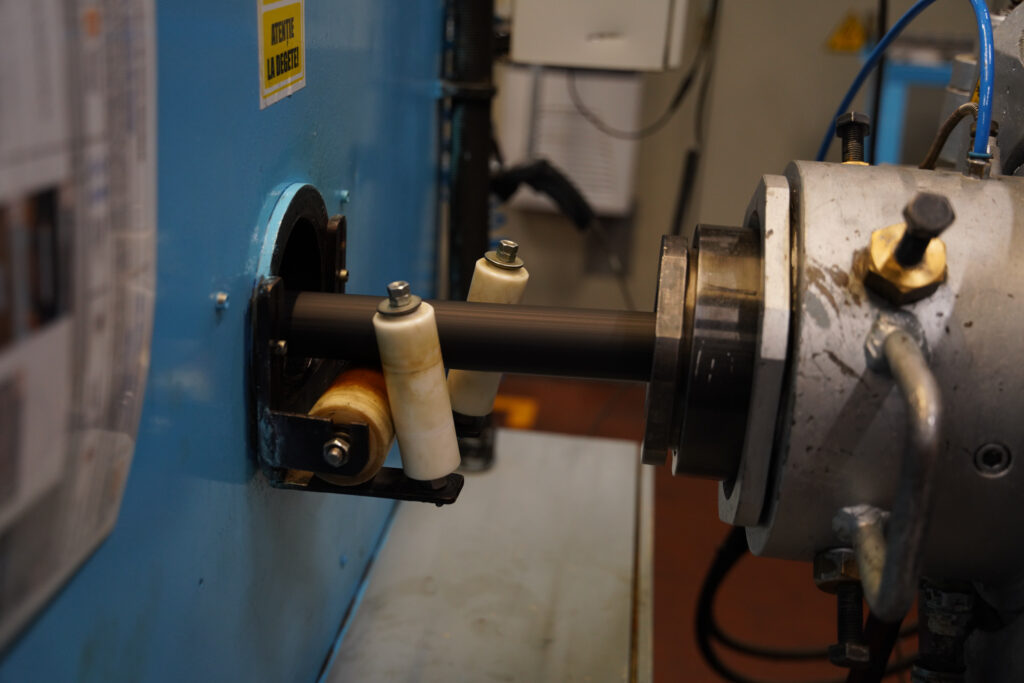

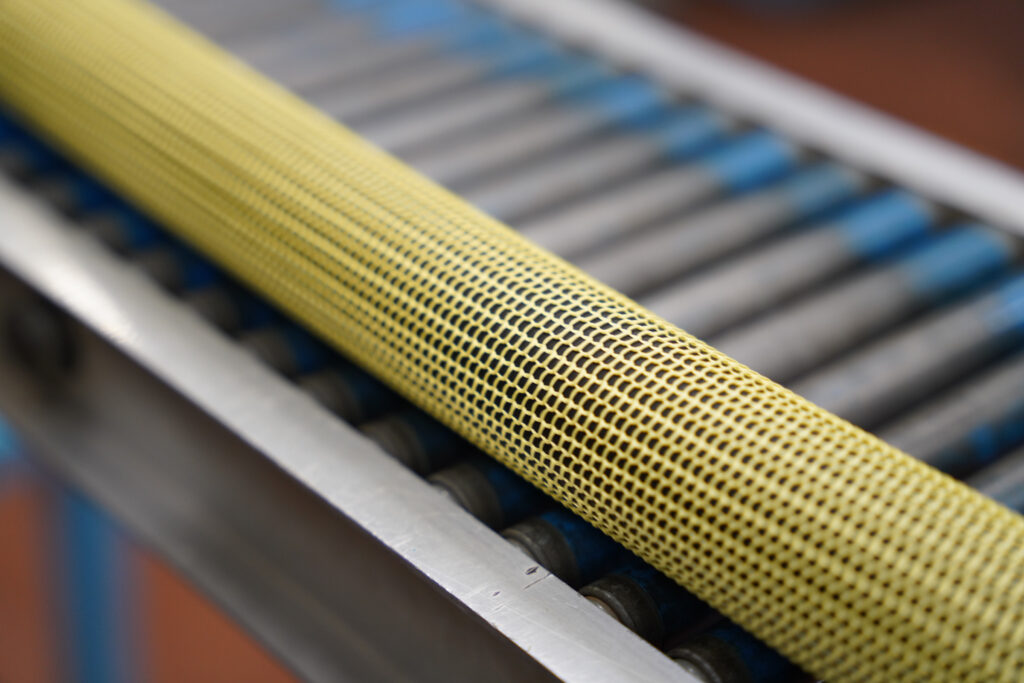

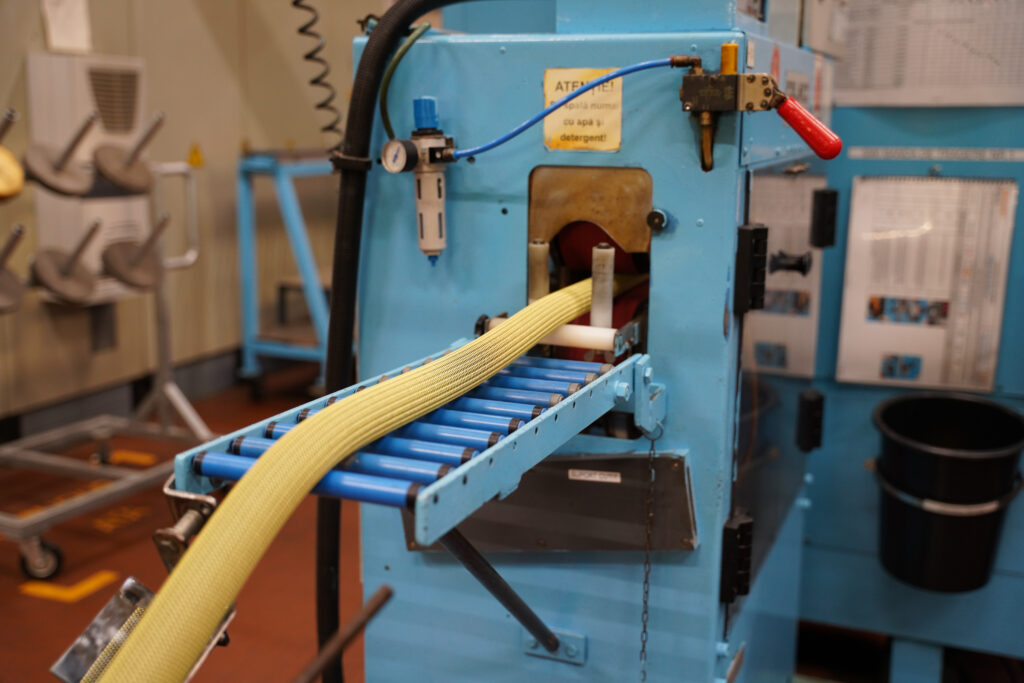

De pe un palet așezat la capătul halei, compoziția de cauciuc, pliată asemenea unei pături, se desfășoară lent într-un extruder. Pliu cu pliu, cauciucul este tras de mașinărie, iar printr-un proces de prelucrare la cald materialul ia forma cilindrică a unui viitor furtun. Procesul continuă prin aplicarea țesăturii, unde o mașină de croșetat execută, în ritm de mecanism de ceas elvețian, mișcări simultane cu 6 sau 8 bobine. Fiecare fir este înfășurat pe materialul proaspăt extrudat, iar produsul final e la fel de spectaculos ca pânza croită de o arahnidă. Urmează aplicarea celui de-al doilea strat de cauciuc și, la capătul acestei linii, debitarea. Adică tăierea la dimensiunile dorite.

E doar începutul a ce va fi un viitor furtun.

După 24 de ore în care a stat pe unul dintre rasteluri, pentru ca procesele chimice din interior să se definitiveze, produsul poate fi introdus în următoarea parte a procesului de producție: vulcanizarea.

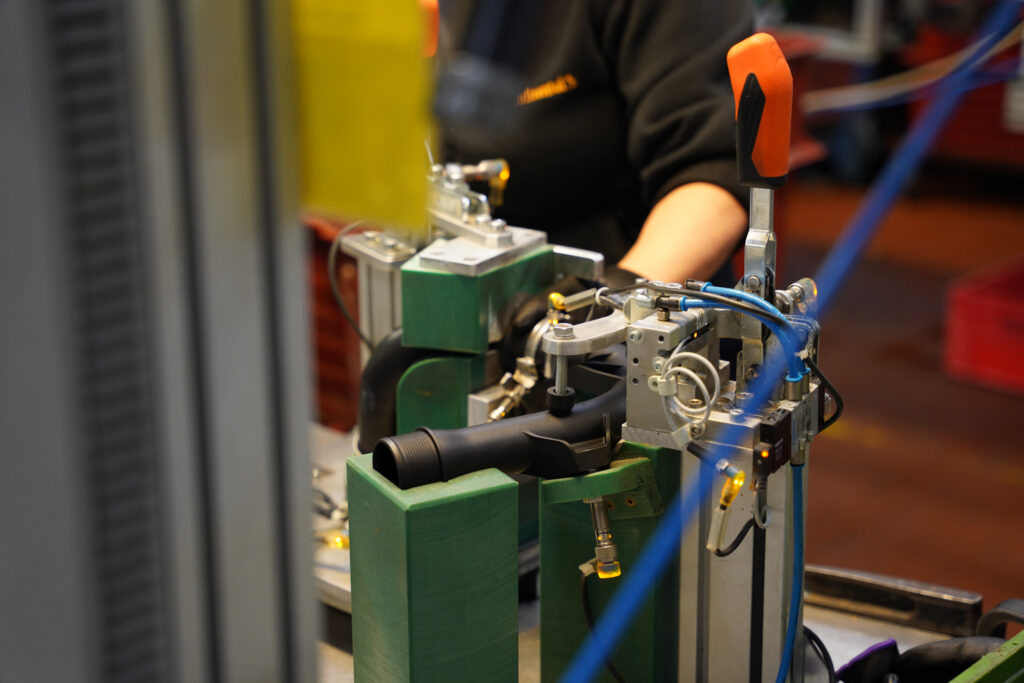

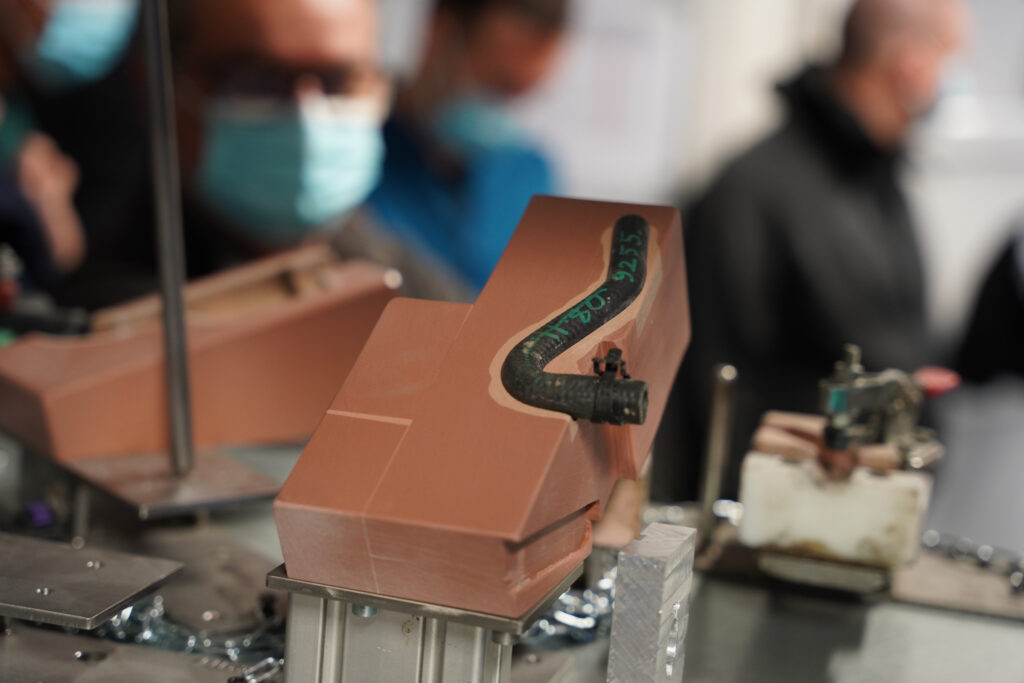

Furtunul trece printr-un lichid de ungere, urmează o traiectorie perfectă până la vârful matriței, iar mai apoi, dintr-o mișcare, este împins pe forma din inox. Poate ți se pare că am descris o mișcare de robot industrial, dar nu-i așa. Totul este făcut de oameni.

Cei patru operatori care lucrează la bancul în dreptul căruia ne-am așezat își mișcă brațele într-un ritm amețitor. Și, deși trag cu coada ochiului către noi, mâinile li se coordonează perfect.

E multă muncă fizică, dar necesită și multă finețe: că doar nu vrei să distrugi ce a fost produs până atunci.

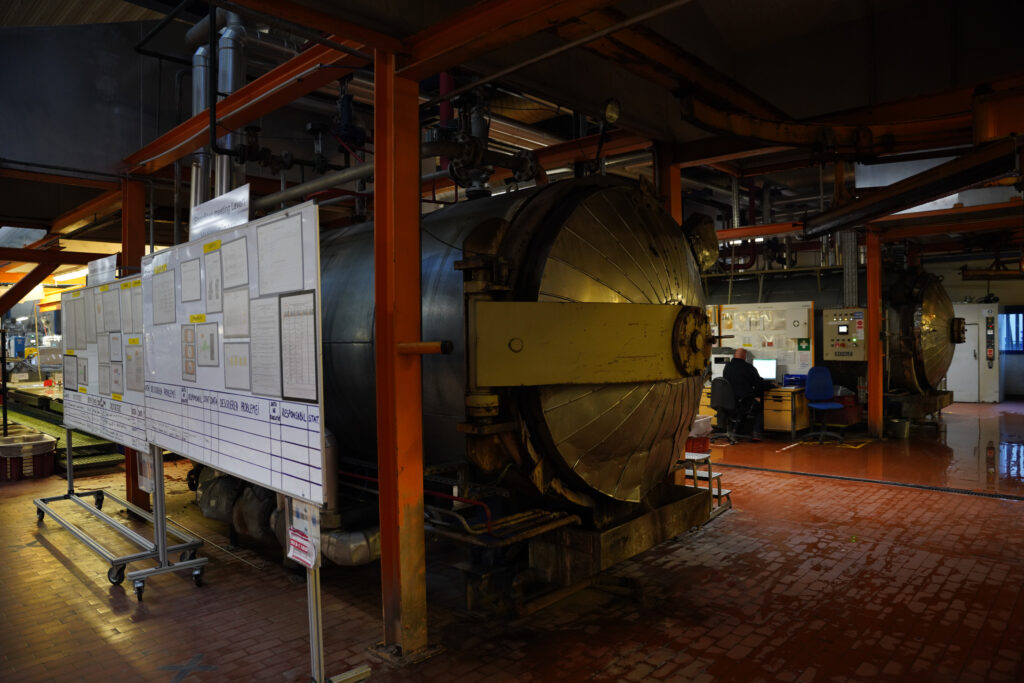

Odată puse pe matrițele care dau forma finală, furtunurile (încă nefinalizate) intră într-o autoclavă. E ca un buncăr cilindric cu două guri de alimentare asemănătoare cu ușile unor seifuri din cele mai sigure bănci din Elveția. Aici are loc vulcanizarea, adică procesul prin care cauciucul este tratat termic pentru a putea face față viitoarelor aplicații în care producătorii îl vor folosi.

Una dintre ușile autoclavei se deschide, aburul iese, iar furtunurile aștepată să fie scoase. Cei patru preiau procesul, urmând ca după finalizare să reîncarce matrițele.

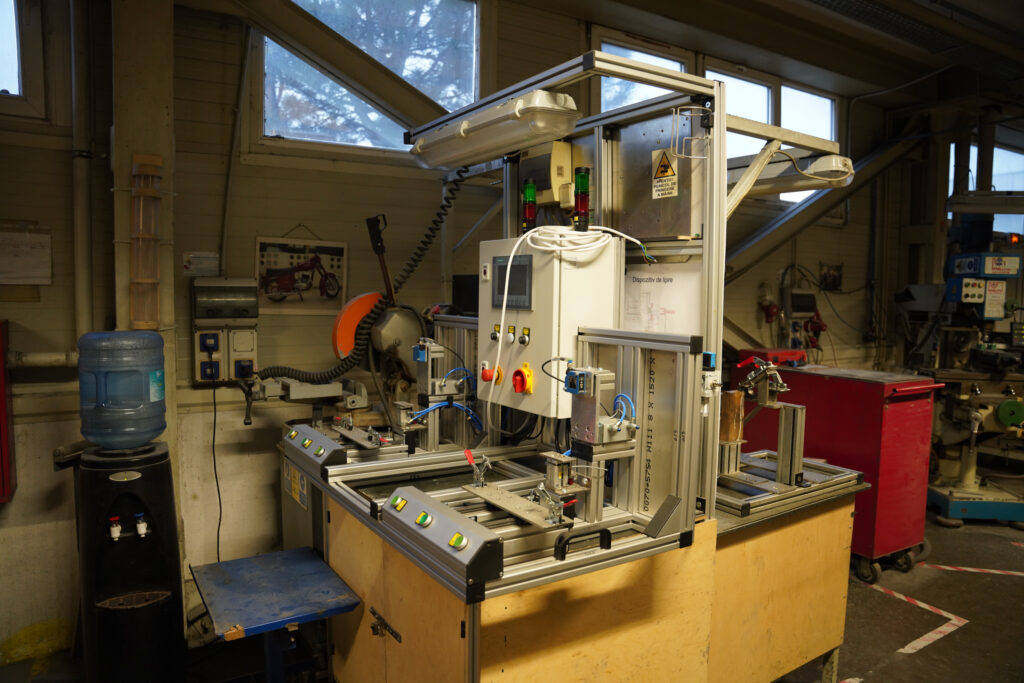

Mai facem câțiva pași și intrăm în cea mai aglomerată zonă a uzinei: tăierea, verificarea și asamblarea finală cu accesorii. Seamănă cu un mușuroi de furnici în care fiecare știe ce are de făcut. Pe o parte a bancului, bărbații taie cu precizie, pe șabloane, fiecare furtun. De cealaltă parte a bancului, doamnele se ocupă de controlul tehnic al calității. E ca un vals în care niciunul dintre ei nu greșește pașii. După ce fiecare furtun primește ștampila de conformitate, poate merge către asamblarea finală cu accesorii: de la coliere metalice fixate la capete, până la diverse componente din plastic sau alte materiale.

Tipografia cu silicon

Textura fină și culoarea gri-albăstruie îl fac diferit. Nu e un furtun comun, iar Tibor Mate, directorul de producție de la Carei, îmi confirmă asta. E un furtun din silicon, al cărui proces de producție diferă.

Într-o altă hală, câțiva tineri schimbă cilindrii unei mașini. E un calandru care așteaptă să fie alimentat cu blocuri din silicon crud. Seamănă cu mașina de făcut tăiței a bunicii, doar că la o scară mult mai mare.

Odată trecut prin acei cilindri metalici, siliconul ia forma unei foițe pe care oamenii de la Carei o aplică pe materiale textile. Totul este ambalat între două folii de plastic, iar mai apoi debitat la dimensiunile dorite. Formarea finală are loc pe o serie de bare, iar pentru a oferi proprietățile fizice necesare, siliconul este pus la copt.

Ceasornicarii din Carei

Ușile altei clădiri se deschid și nasul îmi este invadat de mirosuri pe care le cunosc. E un amestec între sudură, metal încins și lichid de ungere. Mie îmi place, dar în acelașit timp îmi e greu să-l descriu pentru cei care nu au intrat niciodată într-o secție de lăcătușerie.

Între pereții acestei hale se află divizia de SDV-uri a uzinei din Carei. Nu-i o comunitate mare, pentru că sunt prea puține instituții de învățământ care să ofere oameni potriviți pentru meseriile de frezor, strungar sau lăcătuș mecanic. Și asta în condițiile în care uzina din Carei are în derulare un proiect de învățământ dual cu școli profesionale locale, elevii putând urma o serie de cursuri practice în fabrică.

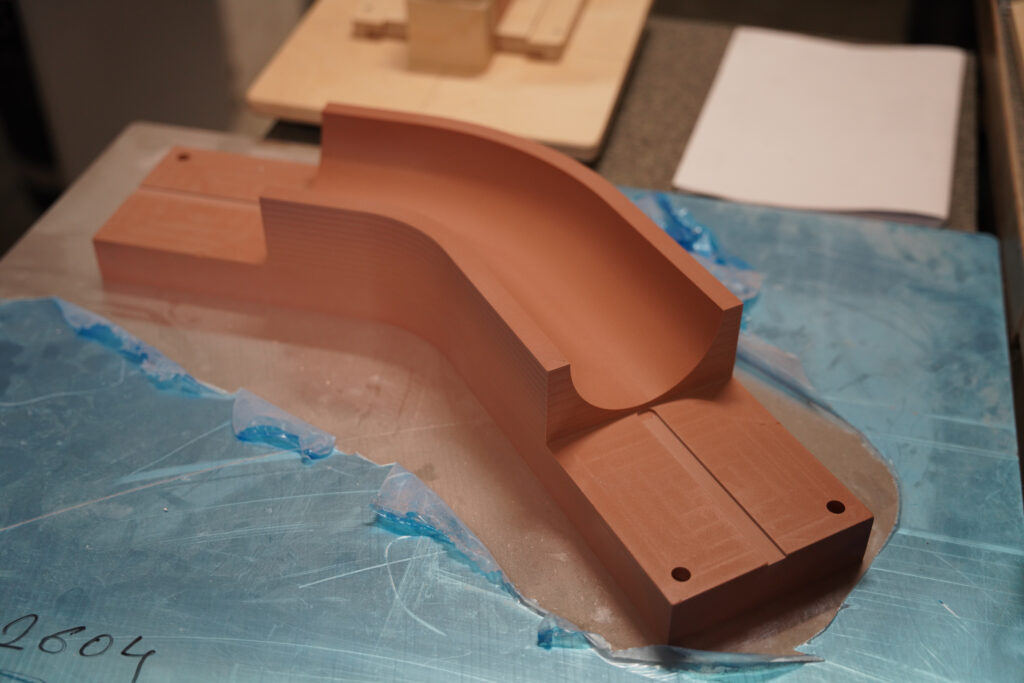

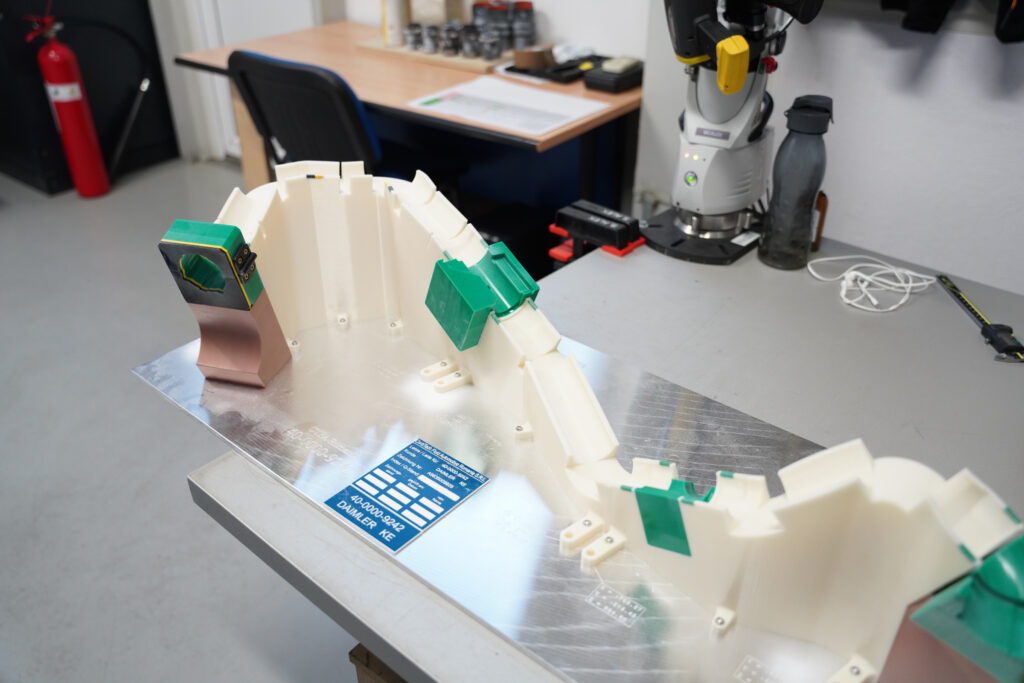

Oamenii diviziei de SDV sunt cei care fac dornurile, adică acele matrițe peste care sunt mulate furtunurile înainte să ajungă în autoclavă, și șabloanele de verificare. Fără ele, procesul de producție nu ar putea fi executat și nici dus la bun sfârșit. De precizia lor depind cei care lucrează pe liniile de producție și asamblare.

Totul începe cu debitarea inoxului, urmează prelucrarea diverselor subansable pe strung și freză, iar mai apoi îmbinarea lor. Se sudează, se polizează și totul se șlefuiește la milimetru.

Într-o încăpere alăturată, o altă echipă se ocupă cu realizarea șabloanelor de verificare a furtunurilor. Și aici e muncă de precizie, pentru că orice eroare venită din departamentul lor se poate traduce prin produse neconforme. Nu e loc de greșeală, motiv pentru care șabloanele de verificare a furtunurilor sunt încă o dată verificate de o altă echipă.

Ei toți sunt oamenii din spatele mașinilor care modelează cauciucul.