Continental a împlinit în luna octombrie 150 de ani de existență. Fondată în 1871, compania este una dintre cele mai vechi corporații germane, fiind în același timp una dintre cele mai importante companii de tehnologie din lume.

De la potcoavă la componente electronice

La începuturile sale, Continental a produs piese din cauciuc moale, precum potcoave pentru copitele cailor. Astăzi, probabil nu există componentă din domeniul auto și al vehiculelor comerciale care să nu fie dezvoltată, studiată și fabricată de una din diviziile companiei Continental. La nivel global, în jur de 193.000 de oameni lucrează pentru Continental în peste 560 de centre din întreaga lume.

În România, Continental a împlinit anul trecut 20 de ani când își desfășoară activitatea: din 1999 până azi, compania a investit circa două miliarde de euro în activităţile din România.

Toate cele cinci arii de activitate ale companiei sunt reprezentate în țara noastră. Continental deţine șapte unităţi de producţie și patru centre de inginerie în Timişoara, Sibiu, Carei, Nădab, Brașov şi Iaşi. Compania este partener într-un joint-venture în Iași şi are un centru de distribuţie a anvelopelor în București. În total, compania avea la finalul anului 2020 peste 20.100 de angajaţi, iar peste o treime sunt ingineri și informaticieni.

Adică oameni care văd, simt și știu cum arată viitorul. Pentru că lucrează la el.

În info trip-ul Made in România by Continental am trecut deja prin centrul de inginerie de la Iași și prin unitățile de producție de la Carei și pe la fabrica de anvelope din Timișoara. Pentru ziua a cincea urma să începem un maraton în cel mai important centru Continental din România: Timișoara.

În 12 ore, aveam să trecem prin Continental Automotive Timișoara, hub-ul central și „nava mamă”, apoi printr-o vizită la foarte interesanta fabrică în care se produc componente electronice pentru domeniul auto, iar ulterior pe la ContiTech Timișoara, unitate care produce tubulatură din aluminiu pentru sistemele de aer condiționat și curele pentru sistemul de distribuție și accesorii.

Despre ContiTech vă va povesti colegul Andrei Știrbu într-un reportaj care va apărea pe Autocritica luni. Acum este rândul meu să vă spun ce am văzut la Continental Automotive Timișoara și la fabrica de componente electronice.

Aici se scrie istoria. În cod.

Continental Automotive Timișoara este cel mai mare centrul de inginerie pe care compania germană îl are în România. Într-un complex care include și o clădire nouă, recent construită, lucrează aproximativ 5.300 de angajați împărțiți între diviziile de R&D, testare și fabrica de componente electronice. Divizia Automotive se ocupă cu cercetarea și dezvoltarea componentelor auto, dar și de sisteme de siguranță (Safety), de sisteme de pilotare autonomă (Autonomous driving) și de interconectarea vehiculelor (Vehicle networking).

Pe scurt, aici se prevede viitorul. Mașina autonomă există deja în planurile și pe planșele inginerilor și cercetătorilor de la Continental și, în câțiva ani, aceasta va deveni realitate.

Apoi, multe dintre sistemele care fac mașinile mai sigure au fost și sunt dezvoltate tot aici, la Timișoara.

Încă de la intrarea în parcarea din fața sediului Continental din Timișoara am putut observa un camion MAN și un manechin de statura unui copil. Ceva mai încolo se aflau o motocicletă Horex și un sedan Mercedes-Benz în jurul căruia roiau deja mai mulți angajați Continental.

Semne că ni se pregăteau niște prezentări aplicate.

Am intrat direct în sala de ședințe de la ultimul etaj, alături de Christian von Albrichsfeld, Head of Country și CEO Continental România. Într-o limbă română excelentă, von Albrichsfeld ne-a arătat viziunea celor de la Continental în ceea ce privește mașina viitorului: CUBE, Continental Urban Mobility Experience, un people mover autonom dezvoltat de compania germană.

Acesta există deja există fizic și este baza viziunii unui viitor conectat în care nevoia de mobilitate va fi cel mai probabil gestionată de o platformă comună din care fiecare își va alege modalitatea de transport de care are nevoie, de la trotinete electrice la mașini autonome.

Reveniți în prezent, am trecut rapid în revistă portofoliul de produse dezvoltate și produse în România de către Continental. Și sunt multe. Extrem de multe.

Oprire la Siguranță

La Timișoara sunt studiate și dezvoltate unitățile de control pentru airbaguri. ACU (Airbag Control Unit), cum le numesc inginerii de aici. Sunt niște mici cutiuțe care decid, pe baza informațiilor primite de la senzorii care împânzesc mașina, dacă și când este cazul să declanșeze airbagurile. Piese despre care ne dorim să nu fie folosite niciodată, dar care în caz de accident își vor face datoria fără eroare.

Dacia Duster, una dintre mașinile care ne însoțește în acest tur, are, de exemplu, o unitate pentru controlul airbagurilor dezvoltată și produsă aici, la Timișoara. La fel și BMW Seria 5-ul în versiune M550i xDrive pe care l-am lăsat în parcare.

Același departament mai dezvoltă senzori de presiune care se montează în roți – pe piesele expuse am văzut inclusiv sigla Tesla. Lista continuă: senzorul care determină dacă șoferul ține mâinile pe volan atunci când rulează cu ajutorul pilotului automat, unități pentru frâna de parcare electrică, sisteme pe pretensionare pentru centurile de siguranță sau sistemul care protejează pietonul în caz de impact prin ridicatea capotei cu câțiva centimetri. Pe lista producătorilor auto care folosesc componente pentru siguranță pasivă și senzori dezvoltați la Timișoara se află aproape toate numele mari, inclusiv Dacia, Renault, Volkswagen, BMW sau Volvo.

Tot ce vezi în fața ochilor

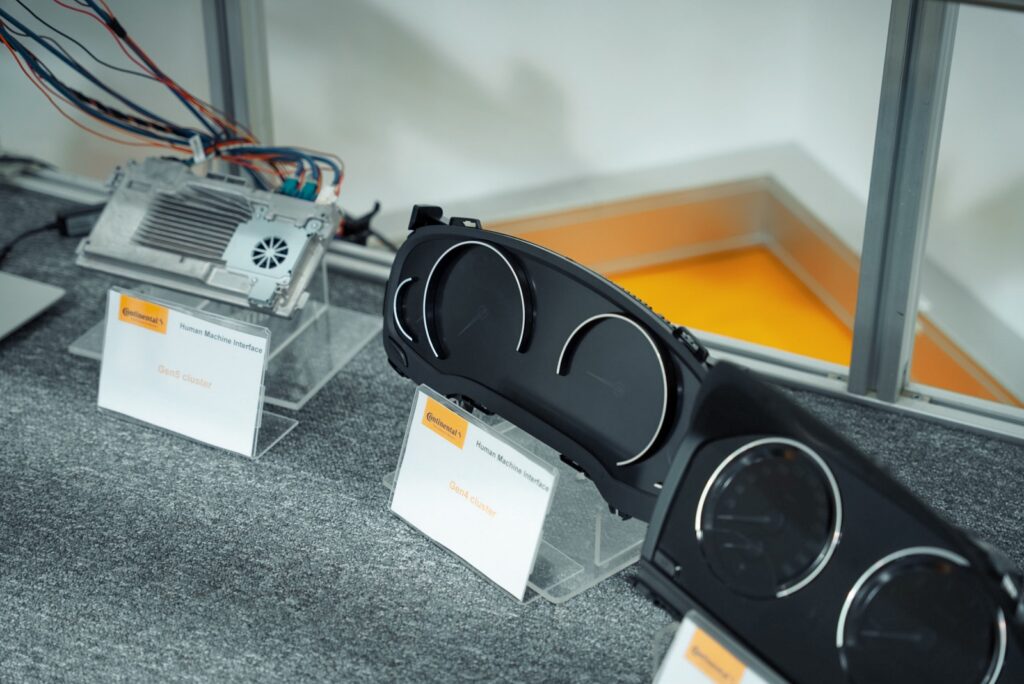

Un etaj mai jos, suntem întâmpinați cu o vitrină plină de planșe de bord de diverse vârste. De la cele analogice, dintre care recunoaștem câteva modele de BMW, până la cel mai modern display folosit de electricul BMW iX. Continental are o relație lungă, de peste 20 de ani, cu producătorul bavarez. Iar dezvoltarea și producția de clustere, așa cum le numesc inginerii, este una din principalele activități Continental.

În ziua de azi, planșa de bord a devenit practic o colecție de display-uri imense, iar în spatele lor se află o piesă denumită ICE-box, al cărei rol este să colecteze informații de la toate computerele aflate la bord și de a le traduce în informații utile pentru cel de la volan, proiectându-le pe ecran. Testarea acestor sisteme, inclusiv toate scenariile de avarie, cade în sarcina unei echipe dedicate la Timișoara. De exemplu, testarea sistemului digital pe care-l vede șoferul unui BMW iX prin volan a durat doi ani și a fost realizată de 40 de oameni. Totul pentru ca informațiile pe care ți le afișează mașina în zona ceasurilor de bord să fie impecabile.

Fără fir

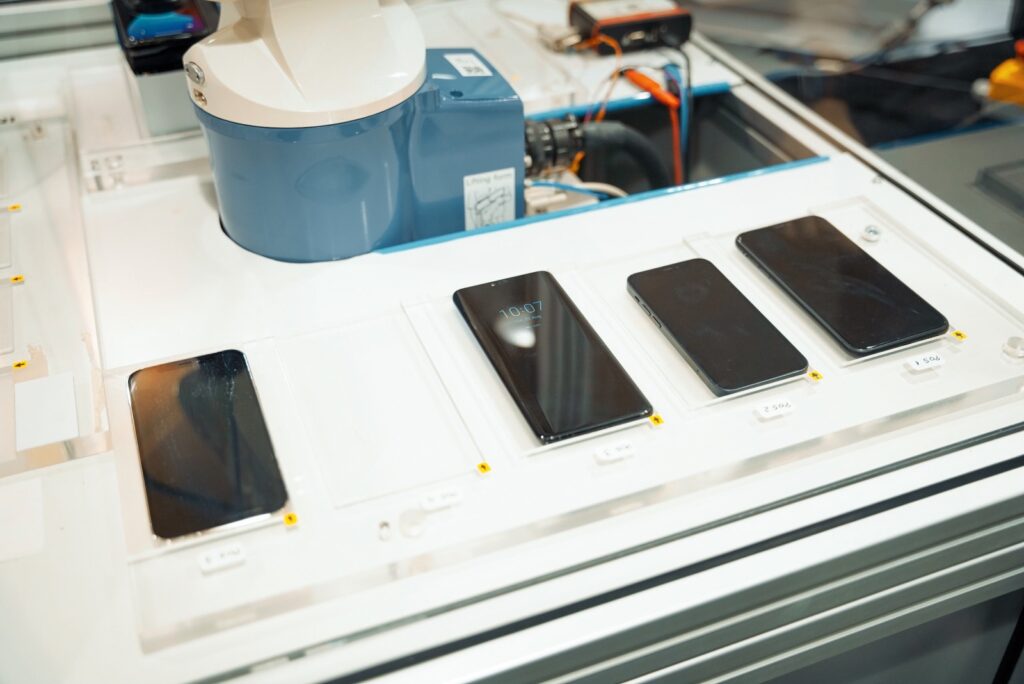

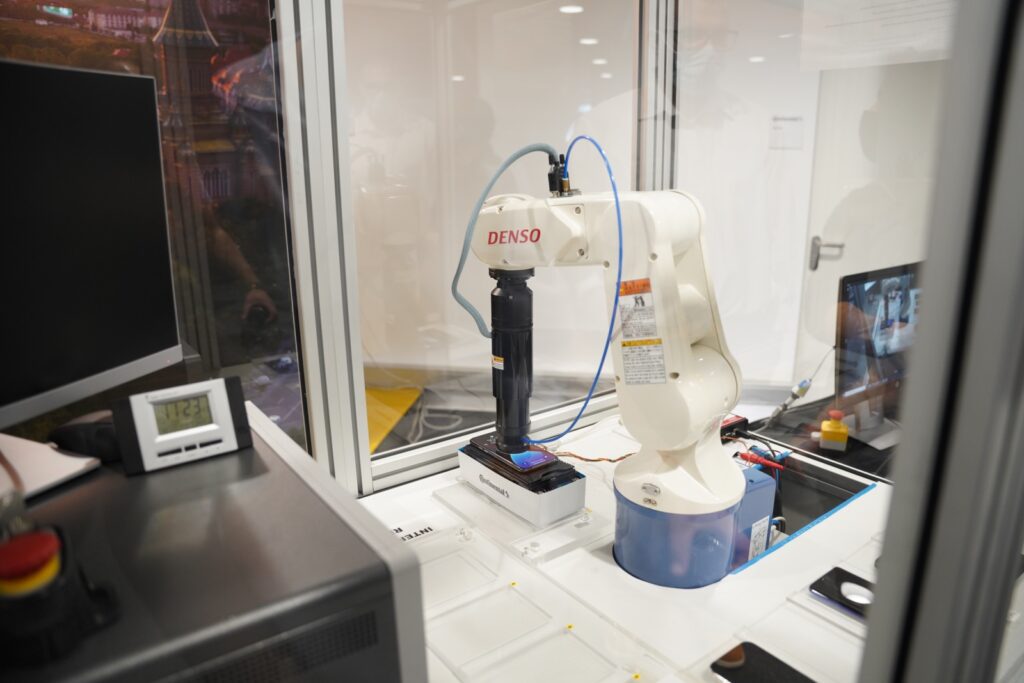

Avalanșa de tehnologii continuă. Doi ingineri ne prezintă un braț robotic care îi ajută să testeze modulul de încărcare prin inducție (wireless) pentru telefonul mobil. Element care astăzi se regăsește în majoritatea automobilelor moderne. Pentru că nu toate telefoanele sunt la fel, modulul trebuie testat intensiv cu diverse modele de terminale și în diferite poziții pentru ca acesta să treacă prin toate scenariile posibile în lumea reală. Tot la Timișoara sunt dezvoltate și module NFC (Near Field Communication) pentru automobile. Acestea permit deschiderea automobilului cu ajutorul telefonului.

Intelligent glass control este tehnologia care-i permite unui element din sticlă să devină opac la simpla apăsare a unui buton. Noul BMW iX folosește această tehnologie pentru plafonul panoramic, ceea ce face inutilă o jaluzea clasică pentru a obtura lumina soarelui. O apăsare a butonului și sticla devine opacă. Tehnologia a fost studiată și dezvoltată la Continental Timișoara și folosește un strat de cristale lichide integrate între două sau mai multe straturi de sticlă clasică.

Tot aici sunt dezvoltate și construite trei tipuri de head-up display: cele mai simple, care proiectează informații pe o bucată retractabilă din plastic, cele cu proiecție pe parbriz și cele mai avansate, cu proiecție pe parbriz și realitate augmentată. Mai aflăm și că la Continental Timișoara au fost dezvoltate și lansate acum doi ani primul head-up display compact și primele sisteme similare folosite pentru locomotive și tramvaie.

Programare la revizie. Și revizie la programare.

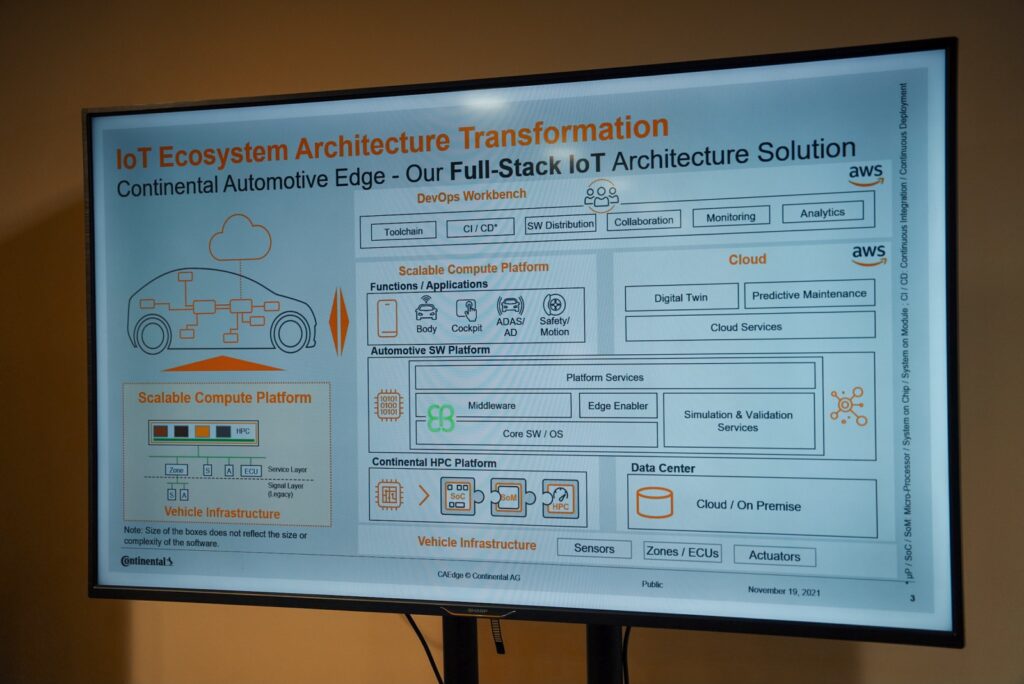

Aici aveam să facem o incursiune în viitor. Cu ajutorul prezentării ținute de Cristian Gavrilescu, am aflat că în viitor mașinile vor fi mai degrabă o colecție de elemente software decât un grup de elemente mecanice, ca până acum. Ele vor colecta date în timp real și le vor urca într-un sistem de tip cloud.

Continental lucrează deja cu Amazon pentru acest proiect, numele diviziei care se ocupă de dezvoltare fiind Holistic Engineering & Technologies. Sau, pe scurt, HE(a)T.

Celelalte teste de mașini

După ce am trecut rapid prin câteva domenii de cercetare de la Continental Timișoara, am ajuns la parterul clădirii, unde intrăm în zona de testare. Oamenii de aici o numesc QL – sau Qualification Laboratories – și este divizia care pune la încercare toate componentele și produsele dintr-o mașină pentru a se asigura că acestea sunt conforme și vor rezista de-a lungul vieții unui automobil la toate încercările pe care ți le poți imagina.

În ciclurile de testare intră inclusiv scenarii accidentale, cum este vărsarea unui lichid pe planșa de bord. Sau o furtună de nisip în urma căreia un ecran trebuie să rămână intact și etanș deopotrivă.

QL este cel mai mare laborator de acest tip din România și are cea mai înaltă certificare ISO 17025, primită din partea RENAR (Organismul Național de Acreditare).

La Continental QL întâlnim camere climatice ce simulează temperaturi extreme, de la -40 la +120 grade, în care sunt torturate toate componentele unei mașini: de la planșa de bord până la modulul de control al airbagurilor. Se poate simula aproape orice scenariu care implică situații climatice – de la umiditate la coroziune, se poate simula acțiunea repetitivă a unei spălătorii auto sau acțiunea substanțelor chimice pe diverse suprafețe din interiorul și exteriorul automobilelor.

Trecem apoi în laboratoarele de vibrații. Mașinării uriașe pot simula în câteva ore o viață de tortură pentru componentele supuse la vibrații de pe o mașină: portiere, frâne, suspensii. Chiar dacă principala activitate este testarea componentelor din domeniul auto, la QL vin clienți din domenii conexe. Așa cum este cel aeronautic, de exemplu.

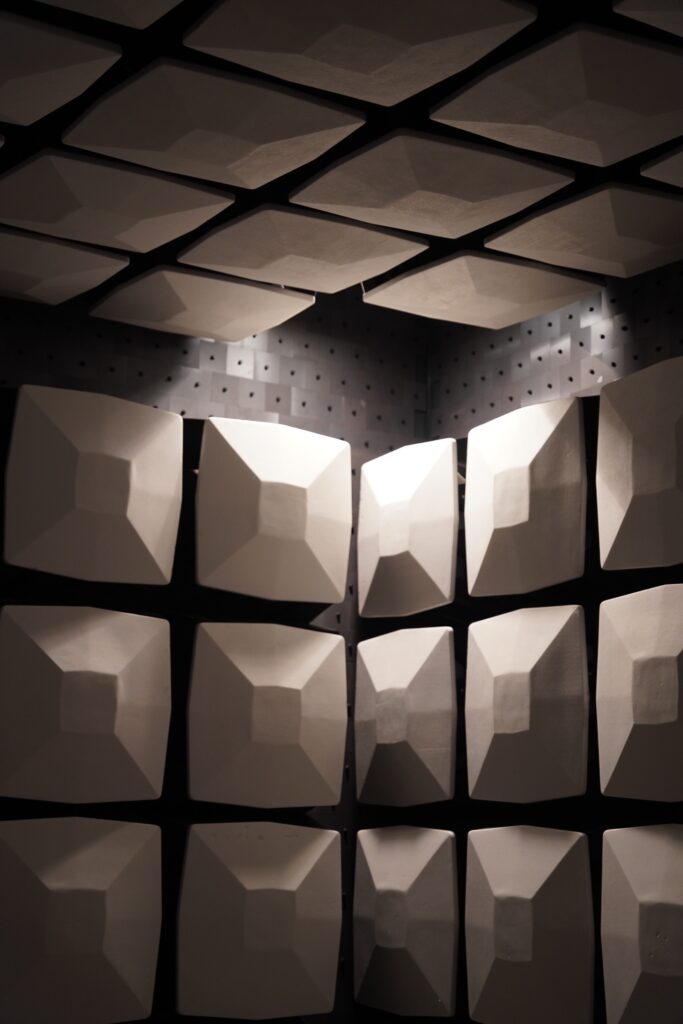

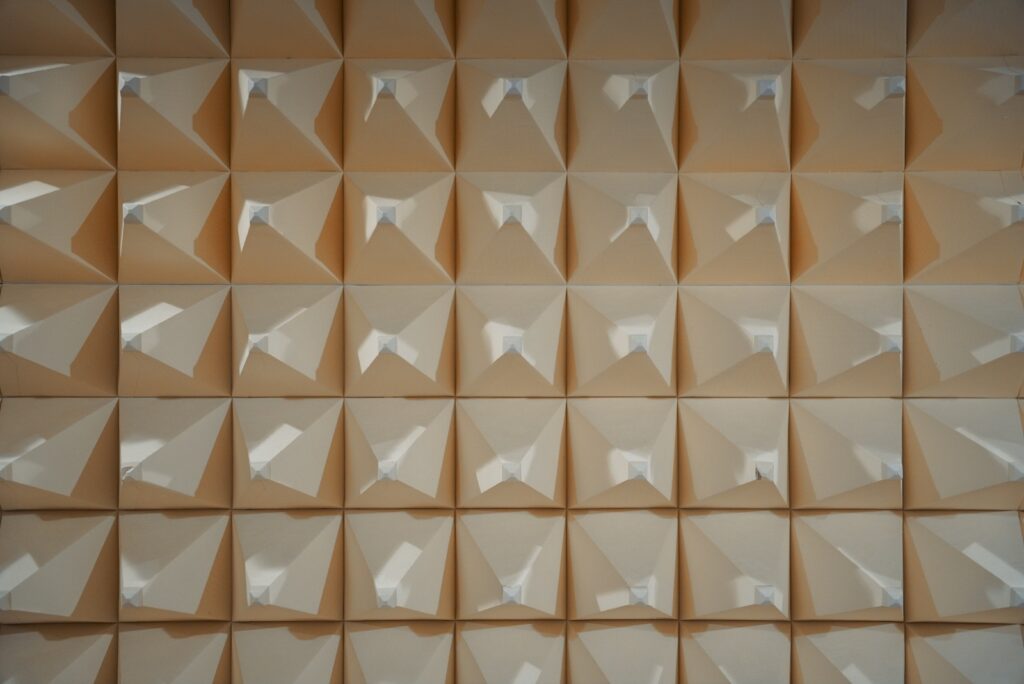

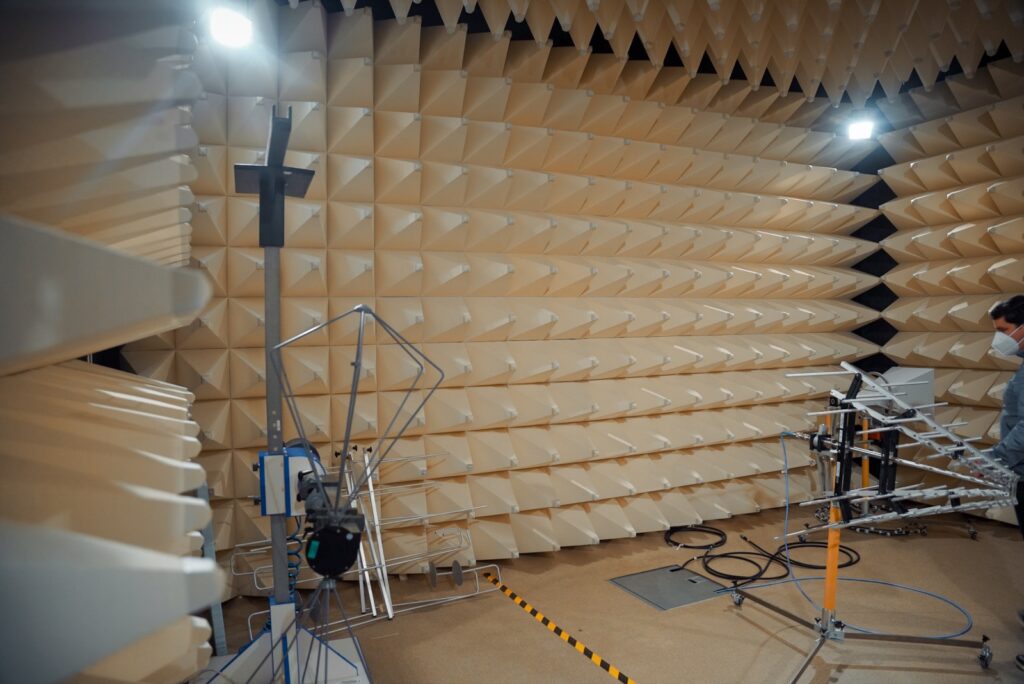

După partea mecanică, trecem la cea electronică. Camere desprinse din filme SF testează interferențele electromagnetice asupra componentelor electronice și a cablurilor dintr-un automobil. Cum mașinile au devenit din ce în ce mai complexe din punct de vedere electronic, aceste interferențe sunt din ce în ce mai mari, ceea ce înseamnă mii de teste, uneori repetate, pentru ca prezența cheii inteligente pe consola centrală să nu aibă efect asupra radioului, de exemplu. Sau invers. Totul trebuie să funcționeze perfect. Acest laborator, denumit EMC, este rezultatul unei investiții de peste 10 milioane de euro și este cel mai mare de acest gen din România.

Tot aici sunt simulate și diverse probleme electrice: scurtcircuite, microîntreruperi, pulsuri tranzitorii, dar și descărcări electrostatice. Probabil că trebuia să fim ceva mai atenți la orele de fizică.

Pixeli pe motocicletă

Cu capul doldora de informații, ieșim clătinându-ne pe picioare în parcarea din fața clădirii Continental. Tragem în piept aer rece și continuăm, pentru că suntem abia la jumătatea primei jumătăți de zi. În colțul parcării avem o motocicletă Horex (da, nici noi nu am auzit de marca asta până acum) și un sedan Mercedes-Benz E-Klasse de generație mai veche.

Inginerii de aici ne iau veseli în primire: ”Știați că la Continental Timișoara a fost dezvoltat primul display complet digital pentru o motocicletă? În 2016!”

Acesta a fost folosit de Horex, un brand german de motociclete custom, pentru modelul VR6. Horex VR6 folosește un motor cu șase cilindri și a fost produs în serie limitată de către această companie germană cu o istorie tumultoasă.

Trecem apoi la sisteme ADAS: camere duale și mono care monitorizează traficul din fața mașinii, dar și senzori radar folosiți de sistemul de pilot automat pentru detectarea diverselor obiecte din jurul unui automobil. Pe lângă aceste sisteme, Continental dezvoltă acum software care combină informațile din surse diferite – așa cum sunt o cameră video plus radar sau un Lidar (radar cu laser) plus cameră video – pentru ca sistemele de siguranță activă sa ia decizii mai rapide și mai bine informate.

Radarele pot detecta obiecte până la o distanță de 300 metri, iar împreună cu camerele video fac ceea ce se numește Object Detection and Tracking. Pe lângă aplicațiile actuale din zona siguranței imediate, această tehnologie are aplicații în zona mașinilor autonome. Iar în ecuație intră acum și inteligența artificială. Pe Mercedesul de care vă spuneam mai devreme există un sistem de test cu rețele neuronale care învață să recunoască obiectele din jurul său.

Ca un copil: „cea de acolo e o mașină, cel de acolo e pieton”. Doar că totul se desfășoară digital și este explicat pe un ecran pe înțelesul tururor.

Alături de Mercedes, în parcare exista și un camion MAN, tot un vechicul de test, pe care cei de la Continental testează sistemele ADAS pentru vechicule comerciale. Un sistem similar bazat pe camere video și radar este instalat și pe acesta. Am văzut cu ajutorul unui manechin mecanizat care a simulat un copil neatent cum sistemul poate opri camionul doar în câțiva metri de la o viteză de 20 km/oră.

Fabrica-farmacie

După câteva ore bune petrecute alături de specialiștii de la Continental Automotive, ne-am mutat câteva sute de metri mai în spate, la facilitatea de producție de la Timișoara.

Continental deține aici unitatea de producție numită Electronics Manufacturing Timișoara. Pe scurt, o fabrică în care sunt produse piesele electronice pe care Continental le furnizează către majoritatea producătorilor auto din întreaga lume. Aici se construiesc de la zero planșe de bord și unități de control pentru diverse sisteme, ca de exemplu cel al airbagurilor.

Ajunși la intrare, am trecut din nou printr-un set complet de protocoale de acces, iar în plus am primit halate speciale și botoși pentru încălțări. Aceștia au o structură specială care elimină descărcările electrostatice. De ce? Aveam să aflăm când s-a deschis prima ușă și am intrat în secția de producție.

La Continental Electronics Manufacturing Timisoara ești ca într-o farmacie. Toată lumea poartă halate albe și mănuși dacă manipulează componentele electronice. Ne-am oprit în fața unui raft plin cu produse noi sau mai vechi și am constat cu uimire că majoritatea planșelor de bord analogice sau digitale, plus ecrane centrale sau head-up display-uri, sunt construite aici, în Timișoara.

Pe lista de clienți se află nume sonore: Mercedes-Benz, BMW, Stellantis, Renault, Dacia. În vitrină există chiar și display-ul folosit de noul model electric BMW i4, pe care oamenii de aici l-au dezvoltat în ultimii ani.

Iar asta e doar un departament: celălalt produce aproape orice fel de unitate de control, pedale cu feedback, unități de detecție a mâinilor pe volan, motorul pentru pretensionarea centurilor de siguranță și multe, multe altele. Aici lucrează 1800 de oameni care produc 62.000 de produse finite în fiecare zi. Dintre acestea, 15.000 sunt instrumentare de bord. Ceasuri digitale, cum le spunem în popor.

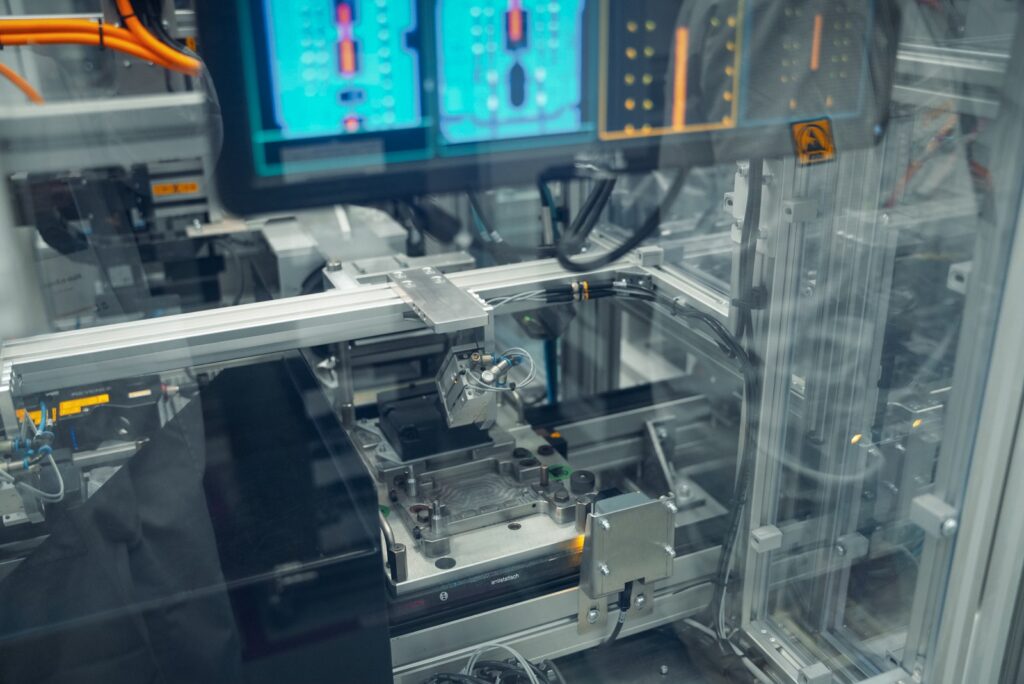

Împărțiți în grupe, am purces să vedem cu ochii noștri cum se produc plăcile electronice, inimile plate și verzi ale oricărui sistem de acest fel.

Mașini cu brațe robotice, hrănite cu sute de tipuri și dimensiuni de microcipuri (exact acele piese aflate la mare căutare în această perioadă), se mișcau cu o viteză fenomenală în timp ce amplasau pe ambele fețe ale unei plăcuțe componentele necesare. Este aproape hipnotizant să vezi la treabă acești roboți. Am mai trecut prin procesele de asamblare pentru ecranele digitale și prin unitatea de generare a imaginilor pentru clusterele digitale.

La postul pentru asamblare unei unități de control al airbagului am văzut și un cobot, adică un robot care colaborează cu doi operatori umani în crearea unității de la zero. Produsele trec apoi prin testare pentru a fi conforme și apoi sunt împachetate și trimise în zona de logistică.

Iar zona de logistică, care în alte locuri e un spațiu de depozitare, etichetare, trimitere și urmărire, este aici un adevărat spectacol.

Neobosiții

Fabrica de componente electronice folosește din 2018 un sistem numit Autostore, un depozit complet automatizat produs și inventat de o companie nordică și operat cu ajutorul a 26 de roboți care se mișcă fără întrerupere pe șine. Aceștia organizează și transportă 44.000 de cutii care sunt așezate unele peste altele sub șine, pe 13 etaje, într-un depozit din care lipsesc clasicele culoare de acces dintre rafturi. În cutii se află componente mecanice necesare producției de la Continental Electronics Manufacturing Timișoara.

Sistemul a permis creșterea cu 50% a suprafeței de depozitare față de soluția clasică folosită anterior. „Dansul” celor 26 de roboți este desprins din viitor, aceștia mișcându-se cu o precizie chirurgicală. Sunt alimentați cu baterii, iar când nivelul acesteia scade, robotul se duce singur la încărcat. Sistemul nu e doar activ, ci și proactiv: roboții anticipează din experiență, iar în pauzele operatorilor umani pregătesc cutiile care vor fi cel mai probabil cerute.

Și le organizează inteligent: dacă au nevoie de o cutie aflată pe ultimul etaj de jos, sub alte 12 cutii, roboții lucrează în echipă: unii scot cutiile de pe etajele superioare, altul aduce coșul necesar la suprafață, iar ceilalți rămân să așeze cutiile scoase la loc.

Amețiți de avalanșa de informații pe care am primit-o în cele cinci ore, dar cu senzația că ar fi nevoie de cel puțin două zile de vizită pentru a acoperi toate subiectele abordate de inginerii de aici, ne-am îndreptat spre mașinile noastre. Care folosesc multe dintre componentele produse aici la Timișoara.

Iar ziua nu se încheiase încă. Mai multe, în episodul de mâine din Made In Romania by Continental.