Ștergătoarele se mișcă în ritm de metronom. De undeva dintr-o gheretă răsare un domn cu haine stacojii care vrea să știe scopul și durata vizitei. Îi răspund politicos, iar bariera face o mișcare rapidă pe verticală și-mi permite să pun roțile mașinii pe piatra cubică. Câteva zeci de metri mai târziu, din Golful pe care îl conduc se vede perfect intrarea în turnul cu geamuri. E parcarea de sticlă înaltă de 48 de metri pe care e mult mai posibil s-o cunoști datorită filmului Misiune Imposibilă IV. Pe micile și marile ecrane a apărut o replică a acesteia, dar la scurt timp de la debutul filmului, Google a fost întrebat de nenumărate ori care a fost sursa de inspirație. De-aici vine, din orașul Volkswagen, de la Wolfsburg. Bine ai venit în Autostadt.

Wolfsburg, orașul Volkswagen

Nu cred că mai are vreun rost să povestesc despre ce a însemnat perioada interbelică în Germania. Prin urmare, trec direct la subiect. În 1937, DAF (Deutsche Arbeitsfront, Frontul German al Muncii) preia responsabilitatea unui proiect care viza lansarea pe piață a unei mașini pentru popor. O mașină care să poată transporta doi adulți și trei copii, o mașină care să consume puțin și, în același timp, o mașină care să fie simplu de produs și accesibilă. Astfel, în 28 mai 1937, la Berlin, DAF pune bazele Gesellschaft zur Vorbereitung des Deutschen Volkswagens, ulterior redenumită în Volkswagenwerk GmbH.

Ideea unei astfel de mașini fusese explorată în anii ’30 de mai mulți producători germani, însă proiectul lui Ferdinand Porsche urma să fie cel care îi va atrage atenția, în 1934, lui Adolf Hitler, ajuns în poziția de cancelar. Proiectul primește undă verde, iar în următorii ani sunt produse primele prototipuri și sunt efectuate o serie de teste. Fac și o paranteză: despre relația dintre Hitler și Porsche s-a tot scris în nenumărate rânduri, motiv pentru care există și o mulțime de povești care pot sau care nu pot fi adevărate. Prin urmare, mă limitez doar la lucruri palpabile și mai puțin la folclor. Deci nu mă abat de la discuția generală.

În 26 mai 1938, Hitler anunță că mașina lui Porsche se va numi KdF-Wagen (acronimul lozincii Kraft durch Freude, putere prin bucurie), iar în același timp așează piatra de temelie a noii fabrici care se va ocupa de producția mașinii poporului. Câteva luni mai târziu, DAF lansează o campanie de promovare a mașinii și introduce un sistem de cumpărare în rate “cu doar 5 mărci pe săptămână”. Sigur, planul ambițios depășea cu mult puterea de cumpărare a omului de rând, iar în total, pe liste s-au înscris circa 336.000 de oameni.

Ar fi trebuit să urmeze perioada de echipare a uzinei, însă până la începutul celui de-al Doilea Război Mondial, fabrica nu era gata să producă mașina poporului. Planurile naziștilor au vizat cu totul și cu totul altceva, iar uzina n-a fost echipată pentru construcția KdF-Wagen-ului, ci pentru a ajuta armata: de la reparații pentru avioane de luptă la piese de schimb pentru vehicule militare, de la de la Kübelwagen la vehicule care puteau fi folosite în apă și pe uscat.

Importanța uzinei în economia Războiului a fost majoră, iar de aici și numeroasele bombardamente vizate de Aliați, în 1944.

Acum, dacă ridicați privirea spre tavanul atelierului de caroserii o să vedeți în grinzile de oțel găuri de diferite dimensiuni. Unele mai mari, altele mai mici. Toate sunt rezultatul munițiilor trase în timpul celui de-al Doilea Război Mondial. În 1944, fabrica a fost distrusă aproape în totalitate în timpul unui raid.

se aude în difuzoarele “trenulețului” electric (un Golf electric căruia i-au fost atașate un fel de remorci/vagoane deschise cu câte cinci rânduri a câte trei scaune individuale) care ne plimbă prin uzină.

E vocea ghidului care ne-a preluat la intrarea în fabrică.

Vin americanii

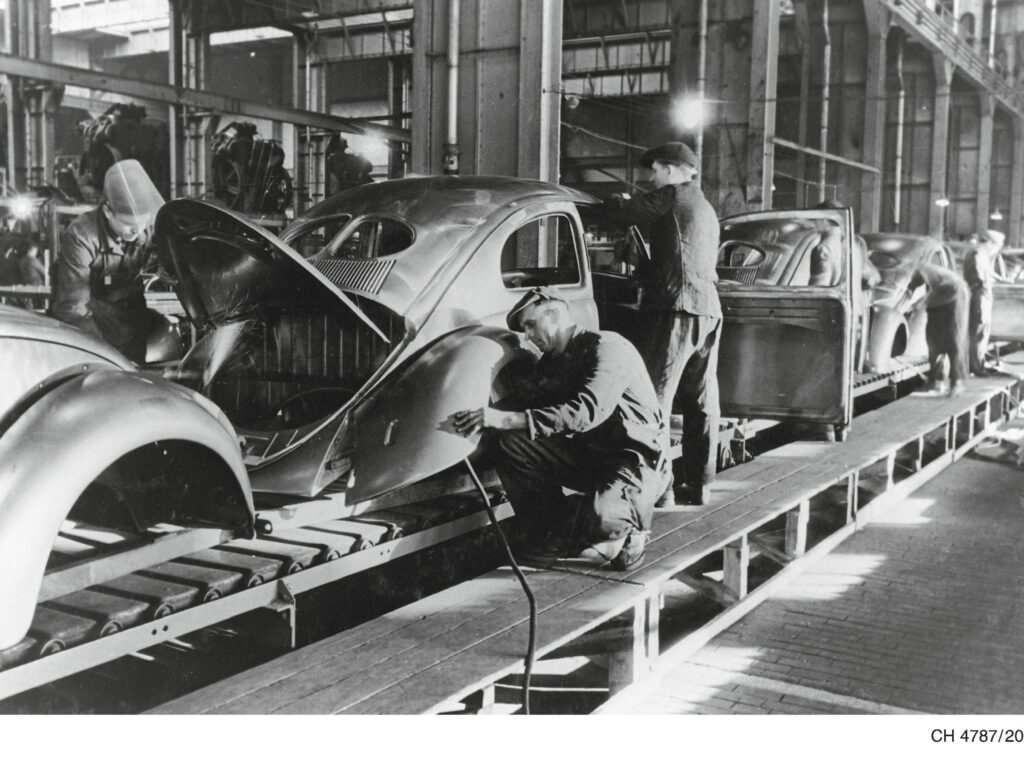

630. Atâtea exemplare din KdF-Wagen au fost produse până la finalul Războiului. Departe de planurile expuse în propagandă. Cu o forță de muncă formată majoritar din prizonieri de război și deținuți din lagărele de concentrare, în fabrica de pe Mittellandkanal erau produse ultimele 50 de exemplare ale vehiculului militar Kübelwagen. În total, circa 20.000 de oameni au fost forțați să lucreze pentru fosta Volkswagenwerk GmbH. De-acum sună alarmele, iar asta înseamna un singur lucru: vin americanii.

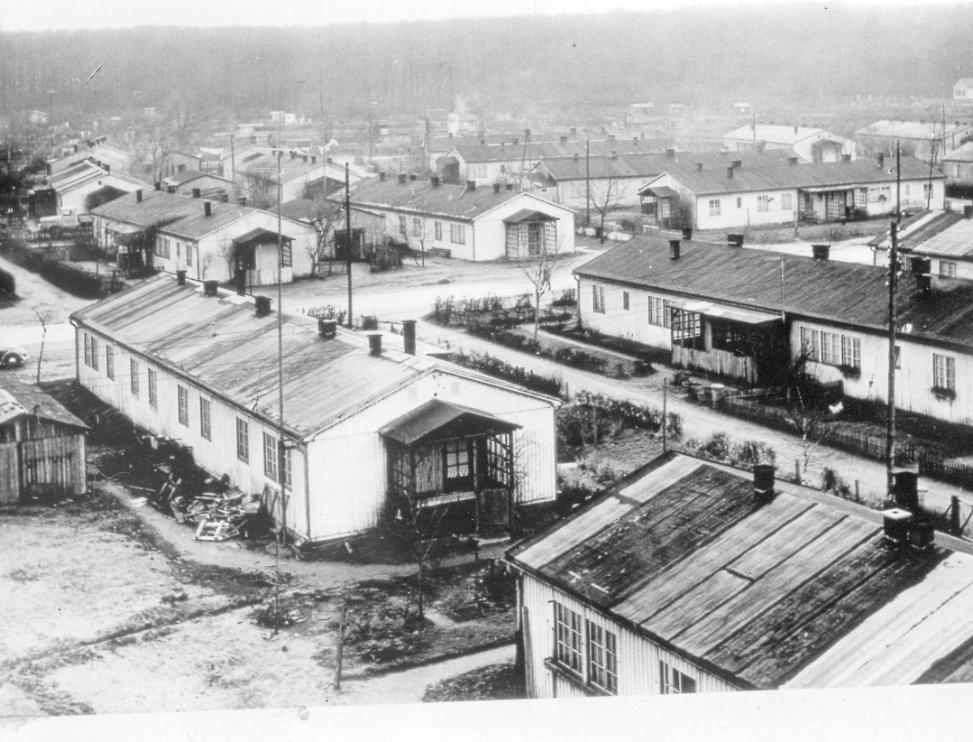

În 11 aprilie 1945, trupele Armatei Americane vin la comanda orașului și a uzinei. Urmează instalarea primelor structuri democratice în “Stadt des KdF-Wagens”, iar astfel apar administrația municipală și consiliul orașului. La prima întâlnire, în 25 mai, consiliul decide să redenumească orașul croit în jurul fabricii. De-acum încolo îi spune Wolfsburg (după numele castelului din apropierea fabricii).

Tot în luna mai, americanii pun bazele transformării uzinei. Cu aproximativ 200 de muncitori se începe producția “Jeep-urilor Volkswagen”, iar în săptămânile care urmează sunt asamblate 133 de vehicule utilitare bazate pe fostul Kübelwagen.

Americanii pleacă, iar în locul lor vin britanicii.

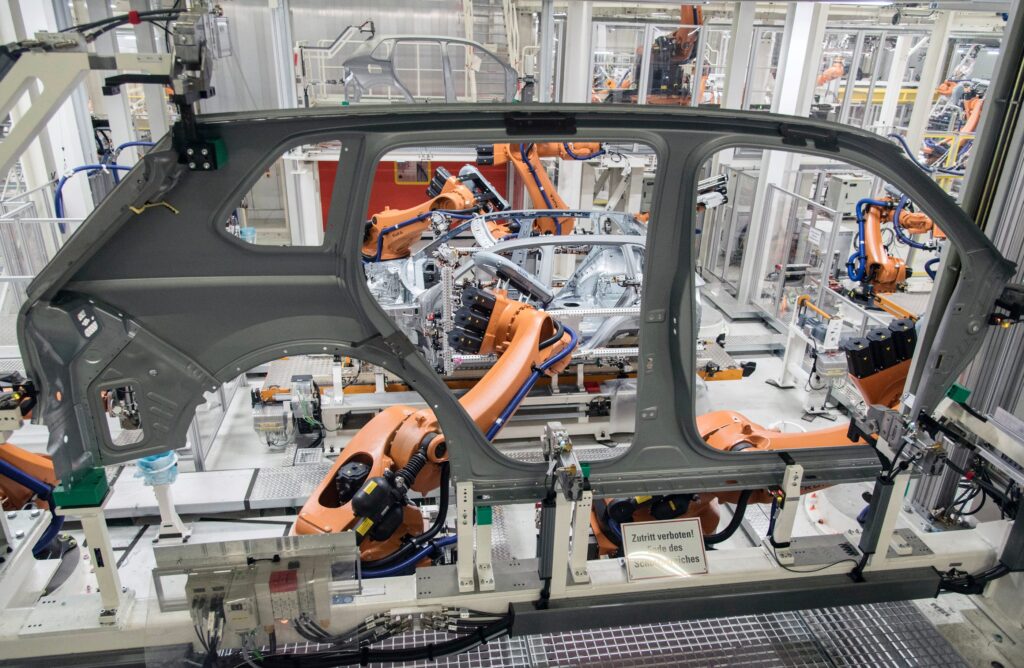

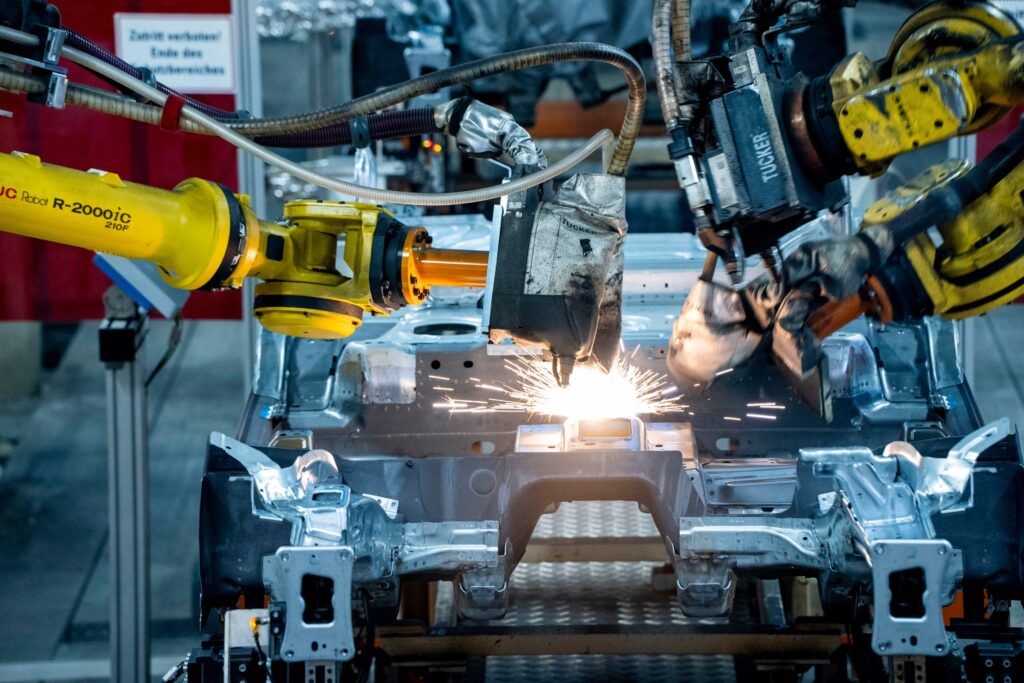

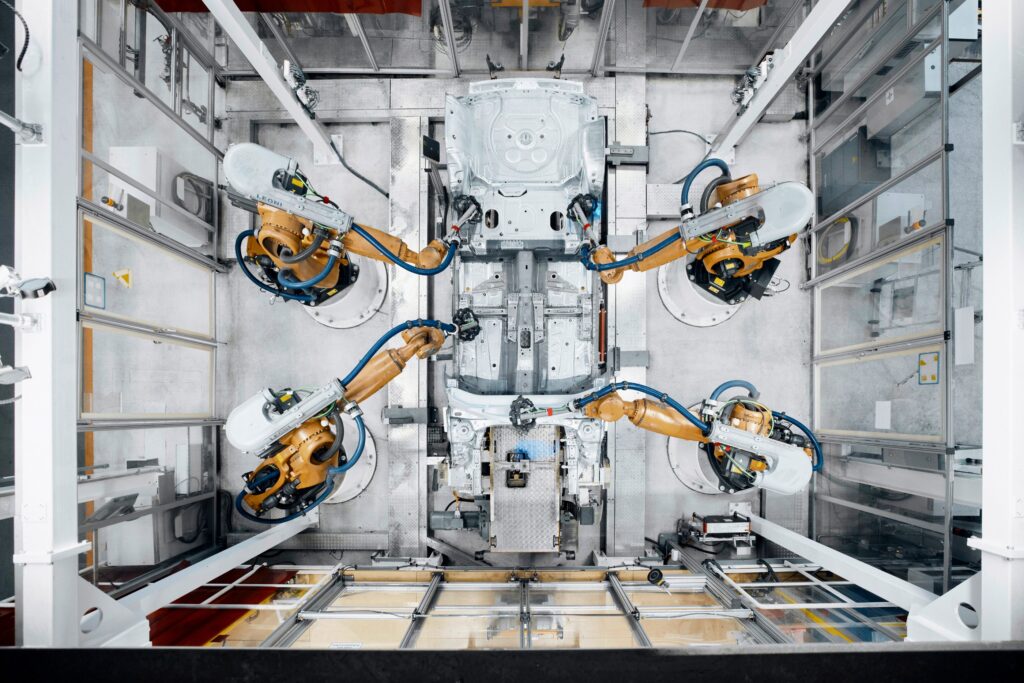

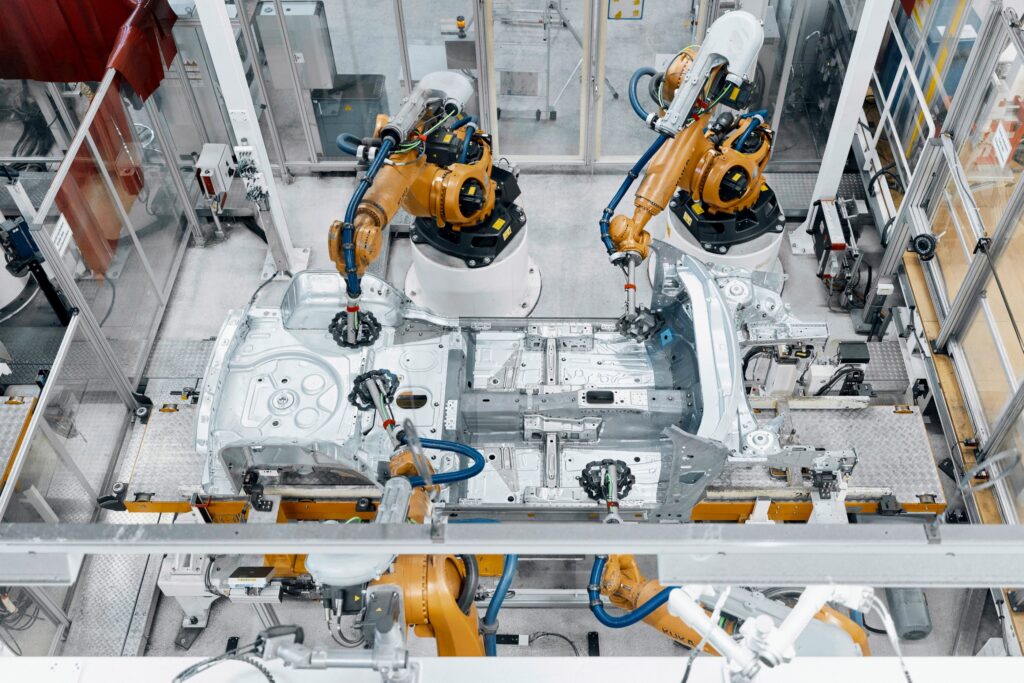

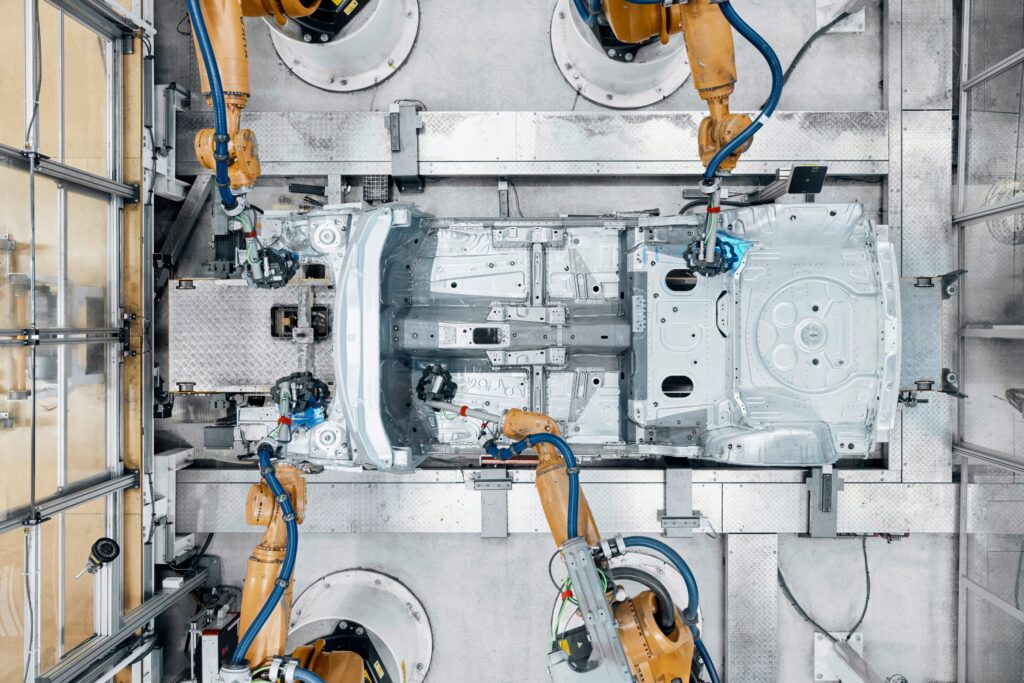

Armata de roboți portocalii nu-i deranjată deloc de prezența noastră. Merg în ritmul dictat de programatori. Unii apucă, alții fixează, în timp ce alte brațe mecanizate aplică sudură în puncte. De-aici, foaia de metal începe să arate a semifabricat.

10 minute mai târziu, trenulețul ajunge în secția de presare. Gargantuesc, măreț, impozant, spune-i cum vrei, dar să ai impresia că pământul se clatină la fiecare încleștare a matriței nu-i deloc de neglijat. Uzina asta s-a construit pe pământ mlăștinos, iar ca presele să nu adune restul atelierului ca-ntr-o gaură neagră, fundația (separată de restul secției) coboară 25 de metri în pământ.

Oțelul, materia primă care ajunge să fie stoarsă sub menghină și să treacă într-o formă de agregare potrivită să fie numită, de exemplu, panou al portierei nu-i la vedere. Rolele cântăresc până la 30 de tone, iar dacă te-ai pune să le desfaci ai avea de alergat vreo doi – doi kilometri jumate. Vin cu trenul în gara fabricii, iar de-acolo sunt preluate de macarale și tăiate în foi. Abia apoi ajung în secția de presare.

Forța brută întâlnește precizia, pentru că presele hidraulice de câteva mii de tone ar fi inutile fără matrițe, acea parte de mecanică fină – dacă îmi e permisă paralela – din tot procesul ăsta desfășurat la rece. Ca punct de sprijin, o matriță dintre cele folosite în departamentul caroserii al uzinei din Wolfsburg costă până la un milion de euro.

Ca să ai idee unde te poate duce viitorul ar trebui să-ți amintești întotdeauna de trecut. Și fix asta facem noi aici. Altfel, am fi reparat de multă vreme găurile gloanțelor din al Doilea Război Mondial. Și tot de mult timp am fi scos de pe secție și presa asta verde. E un Hilo și e ultima presă folosită în producția lui Beetle în uzina din Wolfbusrg. A ajuns aici în 1940, iar de-a lungul anilor a scos peste 36 de milioane de semifabricate folosite în asamblarea lui Beetle. A fost scoasă la pensie de câteva decenii.

continuă ghidul.

Salvarea vine de pe insulă

În iunie 1945, trupele americane se retrag și lasă noul oraș Wolfsburg sub comanda britanicilor. Salvarea fabricii avea să vină în 22 august 1945, de la Ivan Hirst, ofițer al Armatei Britanice și inginer de meserie, care plasează o comandă de 20.000 de mașini. Oamenii aveau de muncă, iar uzina era salvată.

Mașinile urmau să fie folosite de trupele Aliate aflate pe teritoriile ocupate, dar urmau să aibă rol și de vehicule de asistență medicală în zonele rurale. Producția lui Beetle (Volkswagen Type 1) începe în 27 decembrie 1945, iar în zilele rămase până la anul nou, cei aproape 6.000 de muncitori livrează 55 de mașini. În februarie 1946, britanicii îl numesc pe avocatul Dr. Hermann Münch în rolul de administrator șef al Volkswagenwerk GmbH (devine director general în același an în luna iunie). Sub bagheta lui, linia de asamblare își unge mecanismele și reușește să ajungă la o producție de 1.000 de unități pe lună.

E greu să crești în condiții de criză. Materia primă nu putea fi accesată cu ușurință, motiv pentru care, producția lunară continua să meargă în același ritm de o mie de bucăți, până la începutul lui 1948. În tot acest timp, britanicii pun bazele unei rețele de distribuție, eficientizează producția (de exemplu, prin introducerea lui Plattenwagen, un vehicul utilitar folosit la transportul semifabricatelor între atelierele uzinei), cer creșterea calității modelelor exportate și, treptat, predau condica nemților (în 1949). Totodată, sediul mărcii se mută de la Berlin la Wolfsburg, iar Volkswagen devine marcă înregistrată și adoptă un nou logo.

Când mi-am început cariera la Volkswagen, acum 26 de ani, schimbul matrițelor era o muncă manuală. Îmi amintesc că dura un schimb întreg (7-8 ore) să pui o matriță nouă. Astăzi, procesul e automatizat și durează între 12 și 14 minute.

adaugă ghidul.

Vizita în zona de presare la rece e aproape de final. Ghidul totuși continuă să povestească despre componentele din oțel format la cald. Există patru cuptoare cu o lungime de 20 metri care încălzesc foile de oțel la 950 de grade Celsius. Apoi, roboții preia metalul roșu în zona de ștanțare. Procesul e unul rapid, iar în timp formării oțelului există și o parte de răcire. Cât durează? 7 secunde. De la aproape 1.000 de grade Celsius la sub 200.

Scaunul scoică devine prea strâns. O ureche e îndreptată spre boxa din care vine vocea ghidului, iar o alta e ațintită spre ateliere. E o senzație aparte să simți murmurul fabricii. Cu coada ochiului zăresc un fel de mini-tren în ale cărui vagoane se află diverse piese componente. E un proces automatizat, iar acele vagoane sunt capabile să încline cutiile cu piese în așa fel încât mișcările muncitorului să fie cât mai naturale. Pe linia de asamblare există și alte trailere complet automatizate capabile să transporte semifabricate dintr-un punct în altul.

Și-acum fă o paralelă cu transportorul Plattenwagen.

De la 12.000 la 490.000 pe an

În 1946, uzina din Wolfsburg producea anual, give or take, 12.000 de mașini. Astăzi, la Wolfsburg sunt asamblate 490.000 de mașini pe an.

Din zona istorică a uzinei se trece pe un pod în a doua hală de producție (construită spre finalul anilor ’50). E cea mai mare clădire a uzinei. Măsoară 2,2 kilometri lungime și, la fel ca hala dedicată caroseriilor, face parte din patrimoniul german. Cărămizile roșii sunt acolo și vor rămâne. Undeva în depărtare, printre geamurile pătrățoase, se văd cinci furnale: e vopsitoria, ne spune ghidul, una dintre cele mai mari din lume.

Dar azi vedem foile de tablă gata finisate și acoperite cu nuanțele din configurator. Nu de alta, dar ne-ar fi trebuit o zi întreagă doar acolo, iar regulile de acces sunt la fel de stricte ca într-o secție de terapie intensivă.

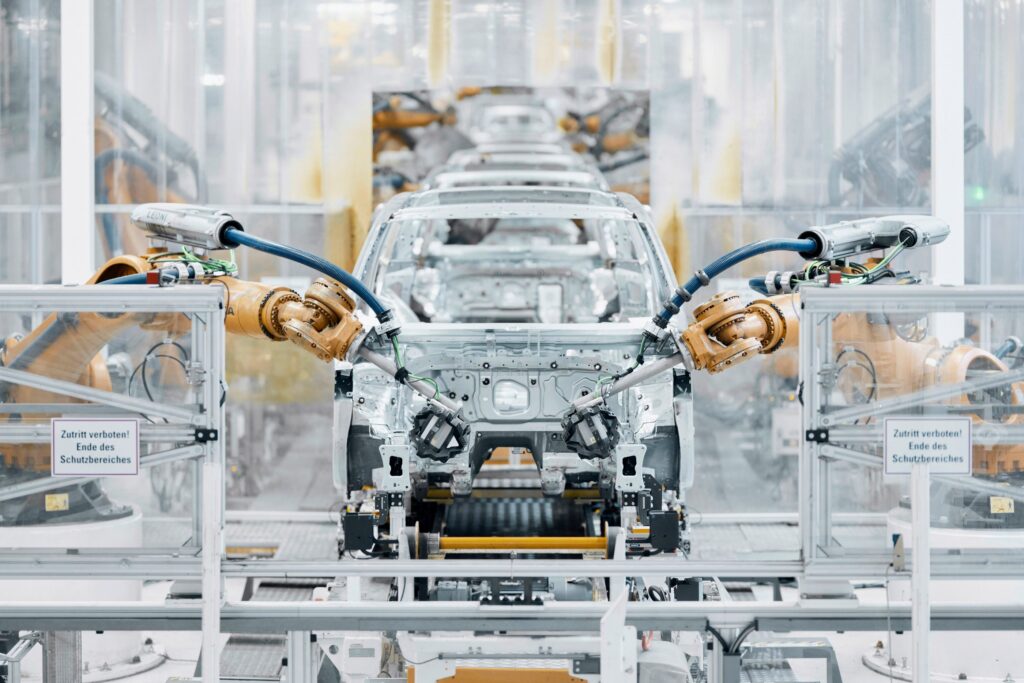

Pe podul care leagă cele două clădiri e ambuteiaj. Un transportor plimbă mașini asamblate în proporție de 90% spre o altă zonă a uzinei. Pe drumul ăsta complet automatizat sunt testate toate echipamentele electrice. Astăzi, uzina din Wolfsburg, cea mai mare fabrică Volkswagen din lume, produce patru modele: Golf, Tiguan, Touran și noul Tayron.

Următorul punct e linia de asamblare. Aici, caroseriile în alb ajung să ia contact cu șasiul (spre exemplu, punțile spate sunt asamblare la Volkswagen Braunschweig, la 25 de kilometri de Wolfsburg) și să plece spre partea finală a asamblării. Procesul final e automatizat în procent de 15%. Bordul, parbrizul, roțile și pedalele sunt cele care cad pe seama roboților.

Restul e pus de mână umană.

După finalizarea procesului de asamblare, mașinile sunt alimentate (maxim 5 litri de combustibil, din motive de siguranță) și trec prin faza finală de testare. Odată primită ștampila, mașinile urcă pe un transportor automatizat și se îndreaptă spre clienți. 45% din producție e urcată în tren (gara din cadrul uzinei din Wolfsburg este una dintre cele mai mari din lume operată de un privat), 45% este transportată cu camioane, iar restul ajunge în clădirea din sticlă de la intrarea în Autostadt. Cercul se închide.

Foto principală: Dreamstime